Tulad ng karamihan sa mga tagahanga upang makinig sa musika sa kotse, ang may-akda ay may pagnanais na maglagay ng subwoofer sa kanyang kotse. Ang isang ordinaryong kahon na hugis subwoofer ay sumasakop sa isang-kapat ng maliit na puno ng kahoy ng Oda, na hindi umangkop sa may-akda. Iyon ang dahilan kung bakit siya ay nagpasya na gumawa ng isang subwoofer sa isang stealth enclosure.

Mga Materyales:

- fiberglass T-13

- epoxy pandikit

- pabago-bagong ulo Hertz DS250

- fiberboard

- sandali ng pandikit

- masking at packing tape

- kawad

Isang detalyadong proseso para sa paglikha ng isang stealth subwoofer.

Nagpasya ang may-akda na mag-install ng isang subwoofer sa kaliwang kompartimento ng maleta. Sa ibaba makikita mo ang larawan ng puno ng kotse ng may-akda.

Nang makolekta ang lahat ng mga kinakailangang materyales, nagpatuloy ang may-akda upang lumikha ng isang subwoofer enclosure. Dahil ang pangunahing materyal para sa katawan ay magiging fiberglass, nagpasya ang may-akda na gumamit ng masking at packaging tape upang lumikha ng isang layer ng paghihiwalay sa puno ng kahoy. Pipigilan nito ang subwoofer na hindi dumikit sa karpet o mga plastic trunk panel.

Karagdagan, nagpatuloy ang globo ng kaso sa kaso. Upang gawin ito, pinapagbinhi niya ang makitid na mga guhit ng payberglas sa epoxy. Pinakamainam, ayon sa may-akda, na mag-impregnate sa isang sheet ng baso. Ang komposisyon ng impregnating pandikit, pinili ng may-akda: isang bahagi ng mga hardener account para sa 10 bahagi ng epoxy dagta. Upang gawing mas madali ang lahi, ginamit ng may-akda ang anumang mga lalagyan ng plastik sa kamay.

Sa ikalawang araw ng pagdidikit, natanto ng may-akda kung paano ang oras-oras na proseso at nagpasya na gawing simple ang pagpupulong ng subwoofer nang kaunti. Upang makatipid ng materyal, at pinaka-mahalaga sa oras ng pagpupulong, nagpasya ang may-akda na gumawa ng isang bahagi ng subwoofer casing na matatagpuan sa likod ng suspensyon strut mula sa mga piraso ng fiberboard. Nagpasya siyang pansamantalang higpitan ang mga piraso na ito sa isang wire sa pagitan ng kanyang sarili para sa pag-aayos.

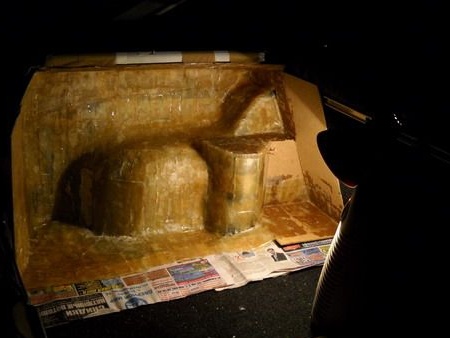

Nagtatrabaho halos 4-5 na oras sa dalawang araw, natanggap ng may-akda ang sumusunod na resulta, na makikita mo sa larawan. Para sa lahat ng ito, tatlong pack ng 280 g epoxy glue ang ginamit. bawat isa. Bilang karagdagan, ang gluing ay kumuha ng 2-3 square meters. fiberglass meter t-13

Sa ika-3 at ika-apat na araw, ang may-akda ay nagpatuloy sa pag-paste sa itaas na bahagi ng subwoofer enclosure. Matapos ang gluing sa itaas na bahagi, tinanggal ng may-akda ang ilan sa mga kawad at nakikipag-ugnay sa gluing ang mga kasukasuan ng mga piraso ng fiberboard. Upang makatipid ng oras at pagsisikap, nagpasya din ang may-akda na gawin ang kanang bahagi ng subwoofer pabahay, na kung saan ay katabi ng upuan, na gawa sa fiberboard, sa partikular, ito ay pinadali ng isang patag na ibabaw. Ang gawaing kinaladkad at ang ilan sa may-akda ay kailangang gawin ito sa ilaw ng isang lampara sa desk.

Ito ay ang ikalimang araw ng pagtitipon sa subwoofer, at ang may-akda ay nakadikit sa kaliwang bahagi, habang pinatataas ang kapal ng ibabang bahagi ng subwoofer. Ano ang kumuha ng ilang higit pang mga pack ng pandikit.

Sa pagtatapos ng ikaanim na araw, sinimulan ng may-akda na kunin ang nagresultang katawan mula sa angkop na lugar ng basura. Dahil sa katotohanan na dati niyang ginamit ang scotch tape bilang isang layer ng paghihiwalay, ang pag-undock ng subwoofer case ay naganap nang matagumpay hangga't maaari, nang walang mga pagkasira. Nang matapos ang isa pang pack ng pandikit, nakadikit ang may-akda sa dulo ng bahagi ng buffer kung saan ginamit ang fiberboard.

Isang linggo ang lumipas sa subwoofer sa kotse. Ang pagkakaroon ng iginuhit ang tinatayang mga sukat ng dami ng katawan sa pamamagitan ng pagbuhos nito ng tubig, natanggap ng may-akda ang isang dami ng 20 litro. Gayunpaman, ang tubig ay hindi sumaklaw sa kalahating silindro; samakatuwid, ang kabuuang dami ng subwoofer na katawan ay dapat na tinantya ng tungkol sa 30 litro o higit pa.

Dahil ang kaso ay halos handa na, nagsimulang maghanap ang may-akda electronic pagpupuno para sa iyong subwoofer. Ang Hertz DS250 dynamic head ay napili bilang pangunahing tagapagsalita, dahil, ayon sa rekomendasyon ng magazine na "kotse audio", isang 23-28 litro na katawan ay dapat magkasya perpektong para sa nagsasalita na ito.

Ang ikalawang linggo ng trabaho ay nagsimula, ang may-akda ay nakahanay sa mga gilid ng fiberglass casing ng subwoofer at nagpatuloy upang lumikha ng front panel. Ang front panel ng subwoofer ay gawa sa fiberboard. Nagpasya ang may-akda na ayusin ang ibabang bahagi ng panel na may isang kawad, at ang bahagi ng harap na hubog sa itaas ng gitna ng butas, na inilaan para sa nagsasalita.

Kaya ang bahagi ng front panel ay hindi yumuko sa ilalim, nagpasya ang may-akda na maglagay ng isa pang piraso ng hibla sa gitna ng butas, at gumawa din ng ilang uri ng mga backup.

Susunod, maaari mong makita sa mga larawan kung ano ang hitsura ng itaas at mas mababang mga bahagi ng front panel ng subwoofer. Tulad ng nakikita mo, nagpasya din ang may-akda na ayusin ang itaas na bahagi gamit ang wire. Upang makakuha ng sapat na kapal ng front panel at bigyan ito ng kinakailangang lakas, ginamit ng may-akda ang natitirang mga piraso ng payberglas, na nakadikit ayon sa parehong pamamaraan na may epoxy dagta.

Upang ligtas na ayusin ang nagsasalita, ang may-akda ay gumawa ng pagkakatulad ng isang singsing na suporta mula sa ilang mga layer ng chipboard. Ang chipboard ay pinahigpitan ng mga self-tapping screws at nakadikit para sa lakas. Ang ikasiyam na araw ng trabaho sa subwoofer sa puno ng kahoy ay nagtatapos.

Upang maiwasan ang mga gaps sa pagitan ng singsing at sa harap ng panel ng subwoofer, dinagdagan ng may-akda ang lahat ng bagay na may maraming mga layer ng fiberglass. Bilang karagdagan, nadagdagan nito ang lakas ng kaso.

Sa ika-sampung araw, sinukat ng may-akda ang pangwakas na dami ng kaso, na naging mga 27 litro lamang, na perpektong akma sa napiling tagapagsalita. Matapos maihatid ang tagapagsalita ng Hertz DS250 sa may-akda, nagpatuloy siya sa trabaho sa isang subwoofer na proyekto.

Matapos i-install ang speaker, ang may-akda ay nagpatuloy sa panghuling yugto: i-paste ang katawan ng subwoofer na may isang karpet. Kinuha ang 1 m ng karpet at 3 tubes ng pandikit.

Pagkatapos nito, pinutol ng may-akda ang isang maliit na butas sa katawan ng subwoofer, o sa halip, sa dulo ng mukha nito na katabi ng upuan. Ang isang terminal ng tornilyo ay na-install sa butas na ito, na nagpapahintulot sa iyo na mabilis na kumonekta o idiskonekta ang subwoofer kung kinakailangan.

Ang resulta ay isang mahusay na subwoofer na nakalulugod sa may-akda na may kalidad na musika, at ang dami ng boot ay naging mas maluwang kaysa sa ito ay kapag ginamit ang karaniwang subwoofer enclosure.