Nang sumunod na tag-araw nagsimula akong magpalamuti sa ikalawang palapag ng silid ang garahe. Itinakda ko ang aking sarili sa gawain - upang i-insulate ang silid hangga't maaari. Upang gawin ito, kinakailangan upang i-insulate ang kisame, panel board at sahig.

Basahin ang mga nakaraang ulat ng konstruksiyon pundasyon, pader at bubong; at tungkol sa panlabas na dekorasyon.

Ang mga pader ay hindi nangangailangan ng pagkakabukod, dahil ang mga ito ay gawa sa foam kongkreto na may isang thermal conductivity ng 0.13-014 Kcal / m² * deg. Kapag nagsasagawa ng gawaing plastering, ang mga pahalang na bar ay itinayo sa mga dingding, kung saan, sa katunayan, ang lining ay mai-sewn.

Para sa sahig, ang 6th floorboards na may isang seksyon ng 135x36 mm ay binili. Mula sa ilalim, ang lag ay natatakpan na ng isospan sa paggawa ng subfloor, na sa parehong oras ay ang kisame ng unang palapag ng garahe.

Ang taas ng lag ay 200 mm, kaya kinakailangan na gumamit ng isang pampainit 100 mm na makapal sa dalawang layer na may magkakapatong na mga kasukasuan. Sa mga tuntunin ng presyo / kalidad na ratio, pinili ko ang lana ng TechnoNikol na lana. Matapos mapainit ang sahig, ang isang isospan ay inilatag din, na kinunan, at pagkatapos ay inilalagay ang mga board. Ang pagtatapos ng pag-fasten ng mga board ay nagbibigay-daan sa iyo upang gawin ang sahig nang walang nakikitang mga kuko. Hindi ako gumagamit ng mga kleimers, dahil magiging malambot ang sahig.

Pagkatapos ay kinakailangan na gumawa ng isang hagdanan sa ikalawang palapag. Bilang isang bowstring, bumili ako ng dalawang 80-channel, para sa mga suporta - isang 1½ ″ pipe ng tubig.

Ang mga suporta ay nakasalalay sa thrust bearings na gawa sa 5 mm na bakal.

Dalawang mga sahig ng sahig, na gupitin sa haba ng 700 mm (tulad ng lapad ng hagdan), itakda ang lapad ng hakbang - 270 mm. Nang makalkula ang pagtapak (tungkol sa 200 mm, na komportable para sa pag-akyat), binili ko ang ika-50 sulok at gupitin ang mga sulok na naaayon sa lapad ng hakbang, na welded sa channel kasama ang buong haba ng mga hagdan sa layo ng laki ng pagtapak. Mga board para sa mga hakbang na naayos gamit ang M6 bolts.

Sa itaas na palapag, isang site mula sa ika-65 na sulok ay welded, na kung saan ay naikot sa mga dingding na may mga stud na M10 mismo, at hanggang sa dulo na sinag ng mga angkla.

Sa labas, sa pamamagitan ng isang platform ng bakal na gawa sa 5 mm na bakal, ang mga stud ay na-secure na may mga mani.

Ang mga sahig na sahig ay naka-attach din sa site.

Ang rehas ay ginawa ng 1½ ″ pipe. Kumportable, at pinaka-mahalaga, matibay, ang hagdanan.

Ang channel na katabi ng dingding ay naayos din kasama ang ilang mga stud. (Nang binili ko ang pugon ng Bradenberg na tumitimbang ng 126 kg, tatlong mga manggagawa ang nag-drag sa kanya sa itaas - mahinahon siyang nakatiis sa parehong bigat ng pugon at bigat ng mga manggagawa!)

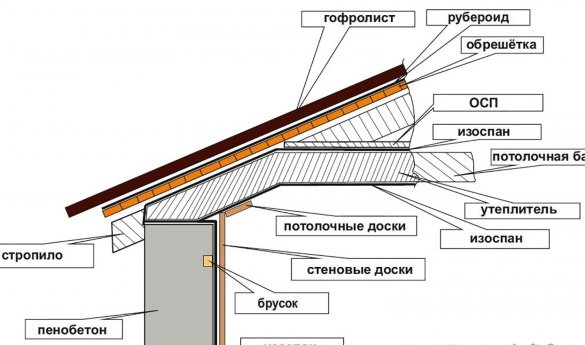

Pagkatapos ay kinuha niya ang sala, o sa halip, ang dekorasyon nito. Para sa draft kisame, isang 12 mm OSB ang ginamit. Pagkatapos ay natakpan ito ng isospan, bilang isang hadlang ng singaw.

Sa pamamagitan ng isang kapal ng rafter na 100 mm, upang ma-overlap ang mga layer, kinakailangan na gumamit ng isang pampainit na may kapal na 50 mm.

Gayundin, ang mga bitak na nabuo kapag ang mga rafters ay suportado sa Mauerlat ay barado na may pagkakabukod mula sa loob at labas.

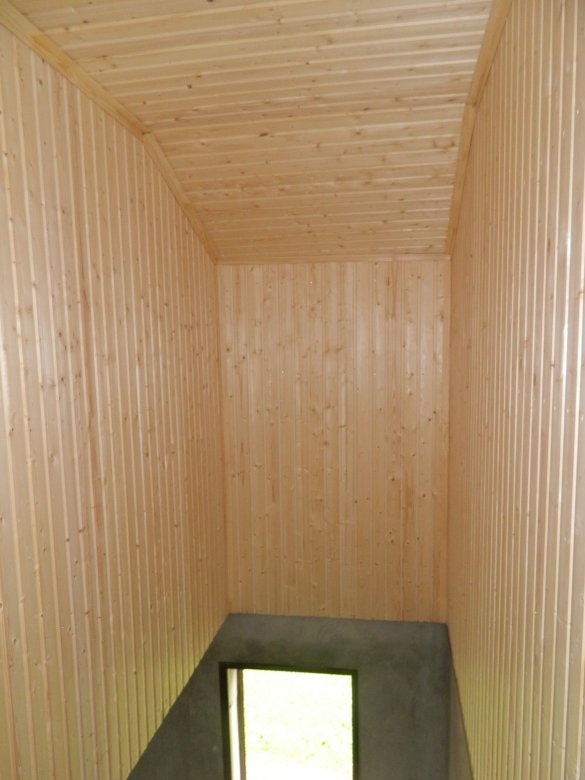

Ang Lining Calm na may isang seksyon ng nagtatrabaho na 140x16 mm ay nagustuhan ko ang lakas nito, at ginamit ko ito upang takpan ang kisame,

at pagkatapos ay para sa mga dingding at partisyon mula sa loob ng silid. Walang pagkakabukod ang inilagay sa mga dingding, tanging ang isospan ay inilatag.

Ang mga board ay natahi gamit ang mga turnilyo sa kahoy. Dahil ang kisame ay dapat lagyan ng kulay, hindi nila ito mapapansin. Ang mga kasukasuan ay sewn na may isang sulok ng 40x40 mm at isang skirting board na 40x40 mm.

Ang pagkahati ay gawa sa mga patayong board na may isang seksyon na 150x40 mm, na naihatid sa mga 600 mm na mga palugit (Technonikol pagkakabukod ng pagkakabukod) na hinango mula sa gilid ng sahig upang, isinasaalang-alang ang lathing, ang lining na ginamit ay namamalagi sa ibabang beam. Pagkatapos ang isospan ay kumalat mula sa loob, isang crate ay gawa sa mga tabing na tabla na may isang seksyon ng krus na 100x25 mm at ang pagkahati ay na-sewn sa isang panel ng dingding ng Kalmado.

Dahil ang kapal ng pagtatrabaho ng pagkahati ay 150 mm, dalawang layer ng pagkakabukod 50 at 100 mm ang ginamit upang lumikha ng isang overlap. Ang pagkakabukod ay inilatag mula sa gilid ng hagdan, pagkatapos ay binaril gamit ang isang isospan stapler at isang crate ay ginawa.

Ang Lining (Karelia, klase A) na may isang gumaganang cross-section na 95x12 mm ay ginawa ang lining ng kisame at dingding sa paligid ng mga hagdan.

Ang bahagi ng dingding sa kanang sulok ng silid (kung tiningnan mula sa pintuan) ay hindi sinulid ng isang lining,

kung ano ang ginawa upang matanggal ang tsimenea at mag-install ng isang tsiminea.

Ang lahat ng mga labi ng Calm lining ay pumunta sa panlabas na overhang lining. Ginamit sa maximum at basurang lining.

Ang lugar ng nagreresultang silid ay mga 25 m². Ang taas ng kisame malapit sa dingding ay 1800 mm, sa gitna ng silid - 2450 mm. Kinakailangan din na mag-install ng dalawang kahoy na pintuan sa tuktok, pintura ang lahat (dingding, sahig, kisame, mga hakbang sa hagdan), mga overhang ng pintura, atbp. Oo, nakalimutan ko ang tungkol sa elektrisyan, kung hindi, nag-hang ito mula sa pangunahing haligi ng pansamantalang gusali. Sa pangkalahatan, dalhin ang garahe sa "isip." Ito ay ang lahat ng susunod na taon, dahil ang pera ay tapos na - lahat ay napakahusay na mahal! Ang materyal ay nagkakahalaga sa akin ng 100,000 rubles. Binayaran ko ang mga manggagawa tungkol sa 75,000 rubles.